カーボン・アルミ・マグネシウム 自動車の軽量化に必要な素材について

7月頃から、ブログもどきの更新が遅れています。

新ネタを楽しみにしている方も多いかと思いますが・・・すいません。

しばらくは仕事が忙しいために車カテの新ネタページも起こせない状態です。

何が忙しいのか・・・

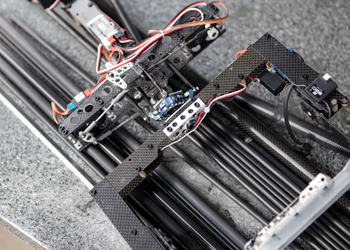

←

仕事(バルーン空撮)に用いる撮影機材の開発を行っています。

今年の6月から開発開始。

7月からは相当な頻度でアルミ・マグネシウム・カーボンを削っています。

今までも、カーボン・マグネシウム・アルミ・エンプラなど、自動車に用いられる、鉄以外の素材の知識はありました。

また、機材に用いることもありましたが・・・・

この数ヶ月で、一気に実践量が増えたため、スキルが向上しています。

今日(土曜日の午前6時)は自動車ライターが語れない、これらの素材について考えています。

ちなみに・・・

私はIT企業の社長・・・もどきです。

カーボンを考える

カーボンは一般的には高価です。

なぜ、カーボンは高価なのか考えたことはありますか?

これは実際にカーボンを用いて工作をやってみると痛感します。

簡単な穴空け・切断でも、ホームセンターで販売している工具では困難です。

カーボンの、「心材」でもある、黒い部分(カーボン繊維)はステンレスやアルミを工作する機械ではまともに相手ができません。

高価な専用ドリルや丸鋸を新規に用意することになります。

専用工具を用意しても、全ての作業はアルミの倍以上の手間を必要とします。

さらに、道具の摩耗も早いと・・・

実践例です。

写真の左側が「試作品」

右側が「製品」です。

試作品を元に、カーボン材の最適化(ドライカーボン板の厚みの選定)と軽量化の為に穴空けを施しています。

これをつくるのに、半日くらいは必要です。

同じ物をアルミで制作すると、制作時間は半分以下になります。

この頃はウェットカーボンのパーツ制作も始めました。

事実上の・・・FRPですね。

アルミアングルなどを置換しようと考えています。

このページを見る方なら、「ウェットカーボン」と、「ドライカーボン」の違いはご存じでしょうか?

私が解説するのも、何なので・・・

興味のある方は調べてみてください。

さて、ここから車関係の話に無理矢理着地します。

自動車に用いる「本物」のカーボンはドライカーボンです。

ドライカーボンでフレームを制作すると・・・

軽量・高強度の素晴らしいフレームが制作可能になります。

スポーツ性能は全面に向上。さらに高燃費で安全性も十分。

自動車に用いるフレーム材としては究極と言える性能ですが・・・

金属などと比べると、圧倒的に不利な素材特性が出てきます。

それは「リサイクル性」と、「根本的に高価になってしまう」事です。

今後100年間で、普及車のフレームがドライカーボンになることは99%無いと言い切ります。

それどころか・・・

リサイクル性の観点から、「カーボンフレームは量産車に禁止」すらあり得ると思います。

少なくとも・・・自動車リサイクル料は通常の車の3倍は必要でしょう。

(赤い車が多いことでしょうから・・・・3倍?)

ここで、大胆な予想を・・・

200年後の自動車はドライカーボンかもしれません・・・

大型のドライカーボンを制作する上でコストが必要なのは真空引きをする大きな窯です。

地上では困難ですが宇宙空間なら・・・

使用済みカーボンフレームは宇宙の果てに廃棄すればOKでしょう。

私たちが生きている間に実現は不可能ですね。

マグネシウムを考える

モバイルパソコンやカメラでマグネシウムを用いることが増えてきています。

自動車でマグネシウムを用いていることをアピールすることは永遠に無いかと思いますがマグネシウムは非常に有効な軽量化手段です。

写真の①はマグネシウムのプラスネジです。

普通の鉄のネジと比べると、1/4という驚異的な軽量化を可能にします。

ちなみに、強度は鉄より劣ります。

しかし、自動車の部品のなかにはマグネシウムネジで十分という場所も多いので、これらを置換すると・・・

KG単位での軽量化が可能になります。

欠点はネジとしては高価であること。

しかし、量産化と製造方法の開発から、コストダウンは可能と睨みます。

20年後の自動車の内装部品の取付はマグネジが標準になっている可能性は十分あります。

ちなみに、ネジのアルミ化の可能性はありません。

現状でも、アルミネジはマグネジよりも高価です。

さらに、マグネシウムの方が軽量ですので・・・ネジはマグで決まりです。

ちなみに、②はエンプラネジです。

多少ですがマグネシウムよりは軽量です。

強度と価格から考えてもマグが有利です。

まとめ

今の仕事(空撮機材の開発)では自動車の仕組みを一部応用しています。

←これはマクファーソン・ストラットですね。

マルチリンクとすると、設計外の変形が想定外の振動を呼び込むこと。

なによりも軽量になることから採用しました。

この部品は完成後(カメラ取付)にダンパーオイルのチューニングを行います。

もっとも効果的に振動を押さえられるオイルをつくることになります。

こんな事を日々やっていると感じる事があります。

「昔の車づくりはこんな感じなんだろうな~」と・・・

古い車は頭の先からつま先まで、「同じ考えで設計されている」事が多いと感じます。

一人の設計者の意向を反映することから、どこを取ってもブレていない車になったんだろうと・・・

組織で動く現在では組織内全ての人員が同じ方向性になるの至難の業でしょう。

こちら方面で凄いと感じたのは初代TTです。

あれには設計者(グループ)の魂が入っていました。