バルーン動画撮影[技術解説] - 軽量化の質

最重要の軽量化部品

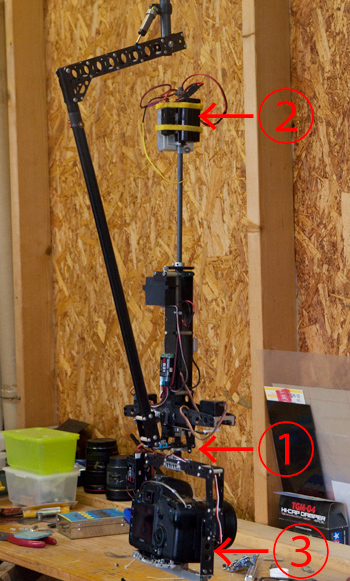

今回の撮影機材のポイントは、「テコの原理」です。

図①が支点

図②が力点

図③が作用点

図②に加わる力は3~4倍に増幅されて図③に伝わります。

上空で横揺れなどが入った際に、図③と図②に加わる力は相殺されて「ユレ」が発生しません。

これがステディカムなどに代表される、カメラの振動吸収システムの基本構造です。

実際にはジャイロを用い、振動をキャンセルするのですがここのバランスが取れていないとサーボなどの制御部分に余分な力が掛かるために、信頼性を確保出来ません。

現在は実際の撮影業務で最大と思われる重量にてバランスが取られています。

図③の軽量化はシステム全体の大きさを左右する最重要ポイントとなります。

カメラを含む、作用点に加わる重量が軽減されると、支点の長さを短くする事が可能になります。

関連部材なども、コンパクトにできることから、図③の1gは非常に価値があると言えます。

なお、図②は任意の位置に移動が可能です。

軽量なレンズなどを装着し、バランスが崩れた場合は図②を下に移動させてバランスを維持します。

図②の位置には撮影システムの中でも比較的重量があるバッテリーなどを置いています。

実際に電力を必要とするのは下のパートとなることから、図②の位置からカーボンパイプ内に電線を通しています。

軽量にもかかわらず、しっかりとフレ取りが可能なのはこの様な仕組みが組み込まれているからです。

カメラ搭載部の軽量化の例

この部分(カメラ搭載部)が軽量化のポイントになることは当初から予測出来ていました。

ここが重いと、支点と力点の距離を長くするか、力点を重くするという選択肢しか用意されません。

どちらにしても、「重く」「信頼性が低く」なる方向性に向かいます。

この部品を開発する初期段階ではテコの原理の倍率に着目しています。

具体的にはカメラなどの重量物を支点に近づける事。

つまり、カメラなどの重量物を上に近づけることが重要です。

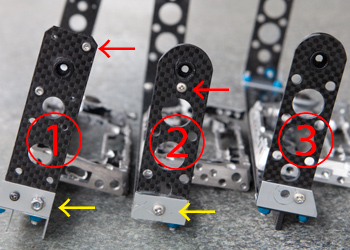

写真は試作の中期にカメラを限界まで上げている時の記録です。

ここをミリ単位でコントロールして、システム全体の大きさを割り出しています。

試作は数を重ねるたびに「軽く」「強く」なっていきます。

この写真を撮影した段階では3つの試作品が残っていますが実際には10種類程度のパーツが制作されています。

明らかに失敗作である試作品は部品単位にもどされて、別の試作に回ることになることから、3点のみが残っていました。

撮影部のサイズが決まってからは軽量化に動きます。

写真の真ん中の試作品はアルミ部分をカーボンに置き換えるテストを行いました。

軽量化は期待通りだったのですが垂直方向の精度に不満が出てきたために写真右側を制作しています。

地道な軽量化

試作を重ねるたびに、実用強度の範囲での軽量化が進められています。

①が初期。③がβ版となります。

カーボン材に空けられる軽量穴の大きさも数も、完成に近づくと大きくなっています。

赤い矢印はサーボホーンと呼ばれるモーターとの連結部分(汎用品)です。

初期の頃はネジが2本(これでも、十分軽量)

中期が1本。

最終的には加工精度の向上と十分なテストにより、ネジが省かれています。

黄色い矢印の取付部分も、2本から1本に改められています。

β版(図③)ではオフセットされた状態で1本という大胆な設計です。

壊すことがテストの基本

試作中の破断テスト中の一枚です。

カメラ取付部分を想定外の方向に力を加えて壊そうとしている瞬間です。

壊れた場合は設計で想定している場所が壊れたか?

壊れない場合は想定の何倍程度の力で壊れなかったかを検証します。

問題は、「壊れなかった」場合です。

この場合はまだ軽量化の余地があると言うことを意味するので試作を続ける事になります。

なお、この場所は、「破断」はしませんでしたがこれ以上の軽量化は撮影精度が保てないという理由から強度面のテストは合格となりました。

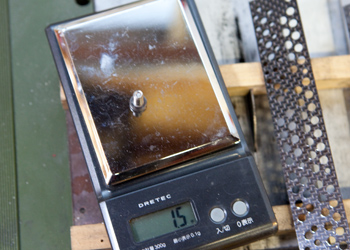

ネジの置換の研究

カメラシューにM5と呼ばれる大きめのネジが使われています。

スチール製であることから、軽量素材への置き換えが有効な部品です。

しかし、破損・緩みは事故に直結することから素材の選定は特に注意が必要な部品です。

ネジの候補として3種類の材料から製作されたM5ナベネジを取り寄せました。

・エンジニアプラスチック

・アルミ

・チタン合金

最終的には重力の差と強度の観点からチタン合金が選ばれました。

スチールネジは3.2g

チタン合金ネジは1.5gでした。

純チタンとチタン合金

チタンと言うと、軽い・強い・高級というイメージがあるかと思います。

実はそのイメージはチタン製品の販売イメージによりつくられていると言えます。

アルミ・マグネシウムよりも重い。

鉄よりも弱い。

極ありふれた金属。

もの凄く特別という金属では無いのです。

あまり知られていませんがチタン(純チタン)の強度不足を補うために「チタン合金」という金属が存在します。

これなら、重量は鉄の約1/2。

強度は鉄を上回ります。

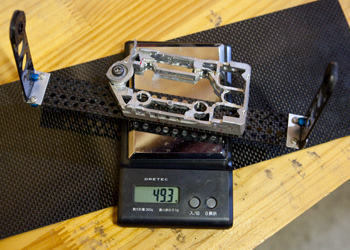

カメラシューはさらに軽量に

何回か登場しているクイックシューと呼ばれるカメラと撮影システムを連結するパーツです。

70.1g(新品) → 48.2g(1年前) → 28.0g(1ヶ月前) → 22.5g(現在)

この一ヶ月で、さらに軽量化が進みました。

このクイックシューで既に3台目。

強度を保ちつつ、軽量化を行うコツがわかってきました。

いづれ、製作する4台目ではあと3g程度は軽量化が可能です。

β試作機から、完成品へ

数々の試作も最終段階です。

必要な強度と精度から、部材の厚みなどを選択。

可能な限り、軽量加工を行います。

この部分はクイックシューを下から支えるフレームになります。

1~3mmのドライカーボンを接着しています。

この構造なら、一般的なアルミの半分の重量で同等以上の強度が出せます。

なお、使われているカーボン材は全てドライカーボンと呼ばれる軽量な材料になります。

ちなみに、この部材のみで138個の穴開けが行われています。

アルミなどと違い、加工性悪いカーボンでは穴空けも非常に困難作業の一つです。

完成品へ

完成です。

重量は49.3g

アルミフレームの試作品から8gの軽量化が出来ました。

アルミ材の試作品も、十分な軽量化が施されていたことからカーボン化による軽量効果少なめです。

重量の軽減はそれなりですが信頼性の面で大幅に進歩しました。

この場所はシステム全体の大きさと重量に大きな影響があることは述べました。

この8gは別の場所の50gに相当する軽量化の価値があります。

最終更新日:2013/11/15